国产工业软件特惠推广月,有意者关注公众号PLM Vision发送“二维码“添加管理员!

在制造业数字化、PLM / MES / 工艺系统项目中,EBOM → MBOM 是一个几乎所有企业都会踩坑、但又被反复低估的问题。

它看起来像是一个BOM 技术转换问题,但实际上,它决定了:

研发和制造是否真的“协同”

工艺系统是不是“真生产”

数字化是不是“活系统”,还是“展示系统”

一句话总结很多失败项目的本质原因:

EBOM 到 MBOM 这一步没想清楚,

后面的 MES、APS、数字化工厂全是空中楼阁。

一、为什么 EBOM → MBOM 会成为制造企业的“认知分水岭”?

在项目启动阶段,管理层常常会问一句话:

“EBOM 都有了,MBOM 不就是转一下吗?”

这句话本身,就决定了项目的成败。

1️⃣ 在管理视角里:这是“数据复用问题”

EBOM 是结构化的

MBOM 也是结构化的

那不就是:

复制结构

加几个制造字段

给 MES 用?

👉 这是典型的 IT 视角。

2️⃣ 在研发视角里:MBOM 是 EBOM 的“下游产物”

设计完成

冻结 EBOM

制造基于此执行

👉 这是典型的研发主导视角。

3️⃣ 在制造视角里:EBOM 是“理想世界的产物”

没考虑装配顺序

没考虑工位

没考虑现场限制

👉 这是典型的生产现实视角。

三种视角叠加在一起,导致 EBOM → MBOM 成为:

最容易被低估、但最容易引发跨部门冲突的环节。

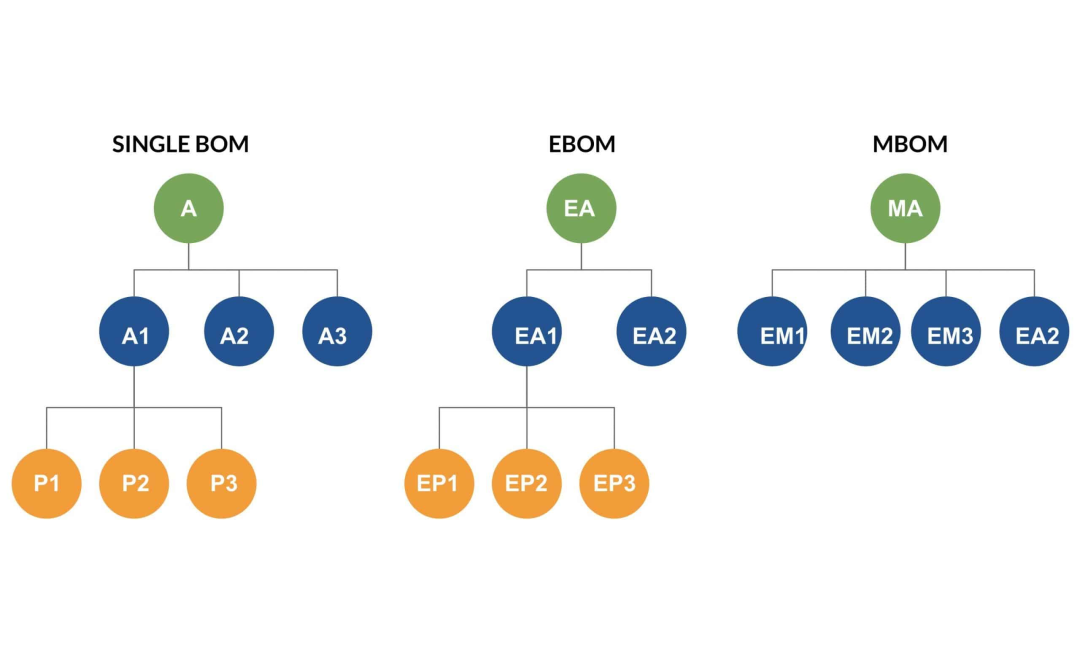

二、先统一一个前提:EBOM 和 MBOM 本质不同

如果这一点没共识,后面所有讨论都是伪命题。

1. EBOM 的本质:产品“是什么”

EBOM(Engineering BOM)是设计语言,它解决的是:

产品由哪些零件构成

零件之间的功能与逻辑关系

设计版本、替代、选配

技术路线是否正确

它追求的是:

“设计闭环”

EBOM 的典型特征

强调功能模块

强调系统/子系统

强调设计复用

强调版本与变更

EBOM 的终极问题只有一个:

“这个产品是不是被正确地定义了?”

2. MBOM 的本质:产品“怎么被造出来”

MBOM(Manufacturing BOM)是制造语言,它解决的是:

零件如何被装配

在哪个工位装

装配顺序是什么

是否需要工艺件 / 虚拟件

是否因工厂不同而不同

它追求的是:

“制造闭环”

MBOM 的典型特征

强调工位 / 工序

强调装配顺序

强调现场约束

强调成本与效率

MBOM 的终极问题是:

“这套结构,现场能不能稳定生产?”

三、为什么“直接转 EBOM → MBOM”几乎一定失败?

几乎所有企业,都会走到同一个“捷径”:

“先把 EBOM 转成 MBOM 再说。”

但这个捷径,90% 会变成死路。

1️⃣ 结构可以复制,制造逻辑无法复制

EBOM 的结构是功能结构:

系统

模块

零件

MBOM 的结构是生产结构:

工位

装配顺序

并行 / 串行

你可以复制层级,但你复制不了:

先装还是后装

能不能并行

哪一步是瓶颈

2️⃣ EBOM 天生排斥“制造必需但设计无感”的对象

以下这些东西,在 EBOM 中往往被视为“异物”:

工装

工艺辅料

虚拟装配件

包装、托盘

但在 MBOM 中,它们却是:

没有就无法生产的“关键节点”

3️⃣ 多工厂、多产线是 EBOM 的天然盲区

EBOM 的假设是:

一个产品,一个正确结构

但制造的现实是:

同一产品

不同工厂

不同设备

不同节拍

于是结果是:

一个 EBOM,对应 N 套 MBOM

而“直接转换”的模型,根本承载不了这种复杂性。

四、那是不是 MBOM 就应该“完全重建”?

很多制造端在经历过失败后,会走向另一个极端:

“EBOM 不靠谱,

MBOM 必须由制造完全自己建。”

这个逻辑听起来很合理,但同样是坑。

❌ 完全重建 MBOM 的三大隐性成本

1️⃣ 数据重复是慢性自杀

同一物料多套主数据

同一变更多次维护

同一错误多次扩散

短期看是“灵活”,长期看是系统性失控。

2️⃣ 工程变更无法形成闭环

设计改了:

MBOM 不知道

或者知道时已经太晚

最终变成:

制造永远在“补救”,而不是“同步”。

3️⃣ 数字化被人为割裂

PLM 是“设计系统”

工艺 / MES 是“生产系统”

中间没有数据逻辑,

只有 Excel 和会议。

五、PLM Vision观点:不是转,也不是重建

而是:“以 EBOM 为基准的制造重构”,这不是一个工具功能,而是一套方法论。

制造重构的四个核心原则

原则一:EBOM 是“唯一设计事实源”

所有设计物料必须来自 EBOM

设计版本、替代关系统一管理

MBOM 不得“发明设计物料”

👉 避免设计口径失控

原则二:MBOM 拥有结构重组的完全自由

拆工位

引入虚拟件

合并或拆分装配层级

支持不同工厂差异

👉 制造不被设计结构绑架

原则三:EBOM ↔ MBOM 必须可追溯

不是复制关系,而是映射关系:

一对一

一对多

多对一

并支持:

差异对比

影响分析

变更定位

原则四:变更驱动的是“影响分析”,不是“通知”

EBOM 变更触发影响评估

哪些 MBOM 受影响?

哪些工位要调整?

是否需要重新验证?

六、一个现实中的典型落地模型(汽车行业)

以整车厂为例,成熟企业通常是:

研发:负责 EBOM

制造工程:负责 MBOM

系统层:建立映射与规则

具体表现为:

一个 EBOM

多工厂 MBOM

MBOM 关联 BOP / 工时 / 线体

EBOM 不“管生产”,但为生产提供可重构的基准。

七、判断你们 EBOM → MBOM 是否成熟的 5 个问题

如果以下问题答不上来,基本可以判定“没成熟”:

EBOM 一个零件变更,能否自动定位受影响的 MBOM?

MBOM 的结构变化,是否还能追溯回 EBOM?

是否支持同一产品多工厂 MBOM?

工艺件 / 虚拟件是否被正式建模?

变更评估是否基于系统,而不是会议?

八、最终结论

EBOM → MBOM 的本质,不是“数据转换”,而是:

设计知识,向制造知识的一次系统性重构。

真正成熟的企业,已经不再问:

“EBOM 到 MBOM 是不是转?”

而是早就达成共识:

EBOM 定义“正确的产品”,MBOM 定义“正确的制造方式”。

写在最后

很多企业的数字化失败,不是系统不行,而是认知还停留在“转表思维”。

EBOM → MBOM 这一关,过不去,后面全是返工。