国产工业软件特惠推广月,有意者关注公众号PLM Vision发送“二维码“添加管理员!

在制造型企业中,BOM(Bill of Materials,物料清单)是产品生命周期管理(PLM)、生产计划(ERP/MES)、供应链管理(SCM)以及售后服务(CRM)的核心数据枢纽。随着产品复杂度提升和市场需求变化加快,BOM 的变更频率显著增加。

然而,BOM 变更如果管理不善,会带来一系列问题:

生产延误:生产线因材料或工艺变更无法及时调整,导致停工待料;

库存积压:旧零件库存过剩,新零件未及时入库;

成本失控:随意变更导致采购量、采购价和生产成本不一致;

质量风险:设计变更未传达到生产或供应链,可能导致产品质量问题。

因此,建立科学、高效的 BOM 变更管理机制,是制造企业数字化转型、提高运营效率和保障产品质量的关键。本文将系统梳理 BOM 变更管理的最佳实践,涵盖策略设计、流程规范、技术支撑和落地案例。

一、BOM 变更管理的核心目标

BOM 变更管理(BOM Change Management)不仅是物料数据的更新,更是 企业数字主线(Digital Thread)的体现。核心目标包括:

变更可控:所有 BOM 变更必须在流程内审批和执行,避免随意修改。

信息透明:相关部门可实时获取变更信息,确保研发、生产、采购、供应链协同。

追溯可查:每一次变更都有明确记录,能够追溯责任、时间、原因及影响范围。

最小化风险:通过变更分析、版本管理和预警机制,降低生产和质量风险。

支持灵活性:适应大规模定制化和快速迭代产品的需求,提高响应速度。

二、BOM 变更类型及影响分析

在实际生产中,BOM 变更主要分为以下几类,每类变更对应不同的管理策略:

1. 设计变更(Engineering Change)

定义:针对产品设计本身的修改,包括功能、规格、外观等。

影响范围:研发、工艺、采购、供应商及生产。

管理要点:

EBOM 变更必须通过 PLM 系统生成 ECN(工程变更通知),并建立 MBOM 的映射。

分析变更对库存和生产计划的影响,提前制定切换方案。

2. 生产工艺变更(Process Change)

定义:针对生产方法、装配顺序或工艺路线的调整。

影响范围:生产、质量、采购及供应商。

管理要点:

MBOM 层级调整或虚件拆分需同步 ERP 工单和工位配置。

对关键工序或检验节点进行变更通知,确保工艺执行一致。

3. 物料属性变更(Material Attribute Change)

定义:物料编码、规格、单位、供应商或损耗率等信息的修改。

影响范围:采购、仓储、生产及财务。

管理要点:

严格遵循“一物一码”,确保历史数据和新版本数据分离。

对已采购或在制物料,制定替代或切换方案,避免生产中断。

4. 配置/选项变更(Configuration Change)

定义:针对产品可选功能、模块组合或客户定制需求的修改。

影响范围:销售、生产、采购及售后服务。

管理要点:

配置化 BOM(Super BOM)可通过规则引擎自动生成实例 BOM,减少人工错误。

变更需记录客户订单匹配信息,确保定制产品正确生产。

三、BOM 变更管理流程设计

一个成熟的 BOM 变更管理流程应具备 清晰、可追踪、闭环的特点,通常包括以下步骤:

1. 变更提出(Initiation)

由研发、工艺或生产提出变更申请(BOM Change Request,BCR)。

填写变更内容、原因、影响范围、紧急程度及生效时间。

2. 变更评审(Impact Analysis & Review)

跨部门评审:研发、生产、采购、质量、供应链协同分析影响。

影响分析:

对在制品(WIP)的影响;

对库存和采购计划的影响;

对生产工艺和工单的影响;

对售后服务和维修备件的影响。

3. 变更审批(Approval)

按等级审批制度(普通变更/紧急变更/战略变更)。

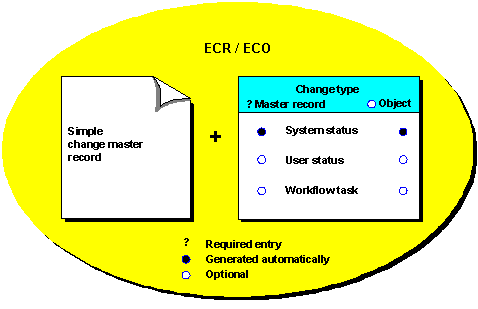

形成正式 ECN/ECO 文档,并在 PLM 系统中生成版本。

4. 变更执行(Execution)

BOM 更新:EBOM、MBOM 和配置 BOM 同步更新。

系统联动:ERP 自动生成工单调整,MES 更新生产计划。

通知机制:相关部门、供应商和车间同步变更信息。

5. 验证与闭环(Verification & Closure)

检查 BOM 变更是否正确执行;

确认库存、工单、采购和生产计划已同步调整;

完成变更归档,确保历史版本可追溯。

四、BOM 变更管理最佳实践

1. 建立“单一数据源”

EBOM 在 PLM 系统管理,MBOM 在 ERP 系统执行,两者通过接口同步。

避免 Excel 文件流转导致的“一物多码”和数据冲突。

2. 引入配置化和模块化思维

对可选件、配置件使用 Super BOM,减少变更对整个产品 BOM 的影响。

模块化设计可快速替换或更新特定功能模块,降低跨部门协调成本。

3. 使用虚拟件(Phantom Item)优化工艺逻辑

虚拟件在 MBOM 中用于逻辑分组,避免 ERP 系统生成不必要的工单。

支持生产工艺扁平化管理,同时保持设计功能完整。

4. 时间维度管理(Effectivity / Version Control)

BOM 变更应包含生效日期或生效批次。

系统同时管理历史版本、当前版本和未来版本,保证可追溯性和前瞻性。

5. 自动化变更通知与审批

通过 PLM/ERP 系统实现跨部门自动通知和审批提醒。

对紧急变更建立快速审批通道,确保响应速度。

6. 风险预警与仿真分析

对变更前后的库存、采购和生产计划进行仿真,预测潜在风险。

对关键物料、关键工序建立预警机制,防止生产中断。

五、技术支撑:系统与工具

1. PLM 系统

管理 EBOM、设计变更、版本控制和审批流程;

支持属性查重、虚拟件管理及配置化 BOM。

2. ERP 系统

管理 MBOM、工单、库存、采购计划和生产执行;

与 PLM 系统接口,实现 BOM 变更自动同步。

3. MES 系统

执行生产计划,实时跟踪生产工序和物料状态;

配合 BOM 变更,动态调整工单和工艺流程。

4. BI/数据分析工具

对 BOM 变更历史、库存和生产绩效进行分析;

为优化策略提供数据支撑,支持决策闭环。

六、落地策略与案例

BOM 变更管理的成功落地,关键在于 流程、系统、组织和指标的协同。结合行业最佳实践,可以从 三阶段、五关键点来实施。

1. 三阶段落地策略

第一阶段:治理与清洗(Fix the Past)

目标:建立干净、准确的基础数据,为后续流程优化奠定基础。

核心动作:

查重重复编码,补充物料关键属性;

优化 BOM 层级,拍平虚拟件;

历史数据归档,确保可追溯。

关键 KPI:重复物料率 < 2%,属性完整率 > 95%,虚拟件使用率 > 90%。

第二阶段:流程标准化(Standardize & Align)

目标:建立跨部门、可执行、可追溯的变更管理流程。

核心动作:

明确变更审批流程及跨部门协作;

引入影响分析、预警机制,保证变更可控;

分类管理设计、工艺、物料和配置变更。

关键 KPI:审批平均时长 ≤ 48 小时,执行准确率 ≥ 98%,关键工序变更影响率 ≤ 5%。

第三阶段:智能化与协同(Digital & Collaborative)

目标:实现 BOM 变更全流程数字化、自动化和智能化。

核心动作:

配置化 BOM 自动生成实例 BOM;

PLM → ERP → MES 全流程联动;

BI 数据分析监控变更效率和风险。

关键 KPI:BOM 自动同步率 ≥ 95%,生产停线率下降 ≥ 50%,交付准时率提升 ≥ 10%,库存影响下降 ≥ 30%。

2. 五个落地关键点

组织保障:明确 BOM 变更负责人及审批责任。

系统支撑:PLM 管理 EBOM,ERP 执行 MBOM,MES 反馈执行状态。

流程优化:规范审批流程、通知机制及快速通道。

数据标准化:统一物料属性、单位、供应商信息,实现“一物一码”。

绩效监控与持续改进:建立 KPI 仪表盘,分析高频变更,优化流程。

3. 实际案例

背景:

某新能源汽车零部件企业,月度 BOM 变更超过 300 次,涉及研发、采购、生产、供应链多个部门。

实施方案:

数据治理:统一物料编码,补充关键属性,清理虚拟件;

流程标准化:建立 ECN/ECO 审批流程,跨部门影响分析;

配置化 BOM:动力电池、电机模块等多选项产品使用 Super BOM;

系统联动:PLM 审批后自动同步 MBOM,ERP 自动更新工单,MES 实时监控;

预警与分析:建立库存和关键工序预警,使用 BI 分析高频变更。

成果:

BOM 错误率下降 70%;

生产停线率下降 50%;

MRP 计划准确率提升 60%;

高频变更模块实现标准化,减少 30% 人工干预。

七、结语

BOM 变更管理是企业数字化制造的核心环节,涉及数据准确性、生产效率、库存管理、成本控制和供应链敏捷性。

通过科学的变更流程、配置化模块设计、数据标准化、严格审批与版本控制,并结合 PLM/ERP/MES 系统实现全流程数字化,企业可以实现:

变更可控:减少人为错误;

协同高效:跨部门信息透明;

风险最小化:生产、库存、采购和质量可追溯;

敏捷响应:快速应对市场变化和客户定制化需求。

在智能制造和大规模定制化趋势下,掌握 BOM 变更管理最佳实践,将成为企业提升供应链弹性、降低成本并获取竞争优势的核心能力。