国产工业软件特惠推广月,有意者关注公众号PLM Vision发送“二维码“添加管理员!

在制造型企业的数字化转型浪潮中,BOM(Bill of Materials,物料清单)不仅仅是一张零件列表,它是连接研发设计(CAD/PLM)、生产制造(ERP/MES)、供应链管理(SCM)以及售后服务(CRM)的核心数据骨架。BOM 的准确性、逻辑性和结构化程度,直接影响企业运营效率、成本控制精度和产品上市速度。

然而,许多企业在实际运营中面临“BOM 灾难”:

研发的 EBOM 无法直接指导生产,导致车间频繁停工待料;

物料编码混乱,“一物多码”导致库存积压;

层级结构不合理,ERP 跑出的 MRP(物料需求计划)完全失真。

为解决这些痛点,企业必须对 BOM 进行结构化优化。本文将深入剖析企业 BOM 结构优化的5 大核心原则,帮助企业构建既具刚性约束又具柔性适应能力的数字化底层逻辑。

原则一:标准化与模块化(Standardization & Modularity)

目标:减少复杂性,提升复用率

BOM 优化的首要原则不是“怎么建”,而是“建什么”。在设计阶段引入标准化和模块化思维,是优化 BOM 的最高效途径。

1. 从“专用件”转向“通用件”

问题:研发工程师过度追求“从零开始”,导致大量功能相似但尺寸微异的新物料产生。

优化策略:建立 CBB(Common Building Blocks,通用构建块)库,优先选用标准件和通用件。例如,不同型号设备可共用电源模块、紧固件或线束。

价值体现:

简化 BOM 维护;

合并采购需求,提升议价能力;

降低呆滞库存风险。

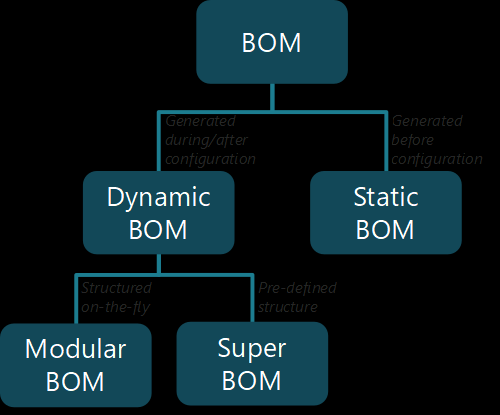

2. 模块化 BOM 构建(Super BOM)

问题:多配置、多选件产品(如汽车、定制化设备)传统“一单一 BOM”模式数据量爆炸。

优化策略:采用“超级 BOM”或“可配置 BOM”,将产品划分为功能模块(如动力、控制、外壳模块),并设置特征件与选项逻辑。

实施要点:定义约束规则(如选了 A 发动机必须配 B 变速箱),系统可自动生成实例 BOM,提升灵活性和响应速度。

原则二:视图分离与关联(View Separation & Mapping)

目标:尊重不同业务场景的逻辑差异

企业常误以为一套 BOM 可满足所有部门需求。实际上:

研发关注功能构成;

制造关注装配顺序。

强行统一往往两头不讨好。

1. EBOM 与 MBOM 的分离

EBOM (Engineering BOM):设计视角,按功能部件划分;

MBOM (Manufacturing BOM):工艺视角,按装配工艺和工位划分。

优化原则:建立 EBOM → MBOM 转换机制,EBOM 为源头,MBOM 基于产线布局衍生。

2. 虚件(Phantom Assembly)的合理应用

定义:虚件在物理上不产生半成品库存,仅用于图纸表达或逻辑分组。

优化策略:在 MBOM 中拍平纯功能性分组或标记为虚件,防止 ERP 系统错误生成生产工单。

核心思想:EBOM 讲求功能完整,MBOM 讲求工艺可执行。两者需通过 PLM 强关联,确保设计变更精准传递至制造。

原则三:层级扁平化与工艺逻辑(Hierarchy Optimization)

目标:平衡管理深度与装配效率

BOM 层级(Level)直接影响 ERP 运算逻辑和生产计划颗粒度。

1. 避免层级过深

问题:设计细节过度拆分(10 层以上),导致:

生产计划碎片化;

半成品频繁入出库,增加成本;

系统逻辑拉长生产周期。

优化原则:能合则合。连续装配且无需中间停顿或入库的零件可合并为一层,或通过虚拟件技术穿透,不生成半成品。

2. 避免层级过浅

问题:BOM 过于扁平,现场领料堆积如山,关键工序难追踪。

3. 核心原则:工艺驱动结构

需要质量检验的节点 → 分层;

需要外协加工的节点 → 分层;

需要作为备件单独销售的节点 → 分层;

其余中间过程 → 尽量扁平化处理。

原则四:数据一致性与唯一性(Uniqueness & Integrity)

目标:治理“一物多码”与属性缺失

再完美的结构也抵不过脏数据。

1. 严守“一物一码”

相同物料(Form, Fit, Function 均一致)必须使用同一个物料编码。

优化策略:建立严格物料申请与编码流程,PLM 系统基于规格参数查重,而非仅名称。

2. 属性完整性

每条 BOM 必须携带完整属性,如:

单位(UOM)及转换率;

损耗率(Scrap Rate);

特定供应源(AVL)及制造商零件编号(MPN)。

3. 版本唯一性(Single Source of Truth)

建立“单一数据源”,PLM 为设计 BOM 源头,ERP 为执行源头;

严禁线下私自修改 BOM 数据。

原则五:全生命周期变更管理(Lifecycle Change Management)

目标:应对变化的敏捷性与追溯性

BOM 是动态的,从试产到量产再到改型、退市,随时在变。

1. 严格的 ECN/ECO 流程

BOM 的任何修改(换料、改量、改结构)都必须通过工程变更通知(ECN)和工程变更指令(ECO)管控。

优化策略:变更需明确“生效时间/批次”,处理旧零件库存、新零件切入及在制品(WIP)管理。

2. 版本生效性(Effectivity)

BOM 必须支持时间维度管理:

历史可追溯:售后查询历史设备 BOM;

未来可计划:采购提前安排新物料。

原则:永不直接覆盖旧数据,采用版本或日期有效性管理演变过程。

落地实施:BOM 结构优化的“三步走”战略

清洗与治理(Fix the Past)

查重、合并物料;清洗不规范描述;

目标:数据准确性和唯一性,消除“垃圾进,垃圾出”。

重构与对齐(Align the Structure)

审视 BOM 层级,区分 EBOM/MBOM;引入虚件逻辑;拍平不必要的深层结构;

目标:BOM 符合工艺流,提高 MRP 运算准确度。

协同与智能(Future Ready)

实施配置化 BOM(Super BOM);打通 PLM 与 ERP 接口;建立自动化变更闭环;

目标:实现设计到制造的数字主线(Digital Thread),支持大规模定制化生产。

结语

BOM 结构优化是一项“里子工程”,虽不如自动化机械臂显眼,但对企业效益深远且根本。

遵循标准化、视图分离、工艺逻辑、数据唯一性、变更闭环五大原则,企业不仅构建了一张物料清单,更建立了一套承载知识、驱动高效协同的数字化基因图谱。在智能制造的未来,高质量 BOM 架构将决定供应链的敏捷性与成本控制主动权。